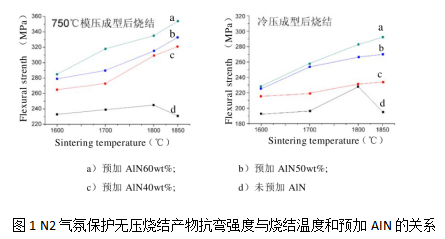

对于无压烧结工艺而言,冷压成坯-高温N2气氛保护无压烧结得到的产物致密度普遍不高,750℃模压成型-高温N2气氛无压保护得到的烧结产物致密度除预加AIN量为60wt%的烧成坯体可获得97.2%的致密度外,其他各原料配比得到的烧成产物致密度也偏低。从而,对于无压烧结工艺所获得的产物,抗弯强度和断裂韧性都较差。图1列举了两种无压烧结工艺得到的烧成产物抗弯强度和实测结果。图中反映,随着预添AIN量的递增,高温无压烧结产物的力学性能可获得一定的提高;750℃模压成型后经高温无压烧结的烧结产物抗弯强度比仅冷压成型的无压烧结产物要高;未添加AIN的原料体系,在1600℃~1800℃的烧结温度范围内,随着温度的提高,逐渐增强。

对比无压烧结致密过程发现随着烧结温度的升高,无压烧结产物致密度获得一定的提高,即烧结温度和 AIN的预添量在以Al、C(炭黑)和Si3N4为反应原料,预加部分AIN并以 Y2O3助烧的情况下无压烧结AIN/SiC复合陶瓷材料的工艺条件下,是影响强度的主要因素。

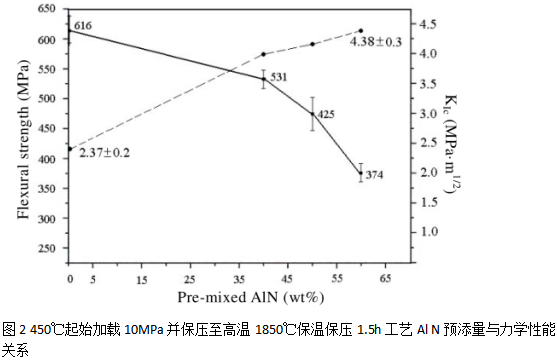

针对热压烧结工艺,选取了450℃起始加载10MPa至高温1850℃保温保压结束的热压烧结工艺,讨论AlN的预加入与力学性能之间的关系如图2所示。由图2,可发现在60wt%范围内,随着AIN预加量的递增,烧成产物的抗弯强度从616MPa附近下降至374MPa附近,而断裂韧性呈升高的趋势。抗弯强度的规律性同该工艺热压烧结预加AIN的原料体系致密度规律相符合,即致密度的下降会导致抗弯强度的下降。这个规律性较其他复合陶瓷材料是一致的。同时根据复相陶瓷的烧成规律,力学性质也由其组织晶粒间界面状态和孔隙及状态所决定。参考烧成产物的物相分析,以 Al、C(炭黑)和Si3N4作为原料,引入Y2O3反应烧结的结果是有部分YAG和Sialon处于晶界相位置。因YAG和Sialon与SiC在高温环境中能够形成一定程度的浸润,而与AIN 的界面都不能够充分浸润。另一方面,AIN本身不具有熔融温度,只能在高于2200℃升华。因此,可认为在本研究采用的反应烧结产物中,AlN与其他物相界面的结合也是决定其力学性能的根本因素之一。

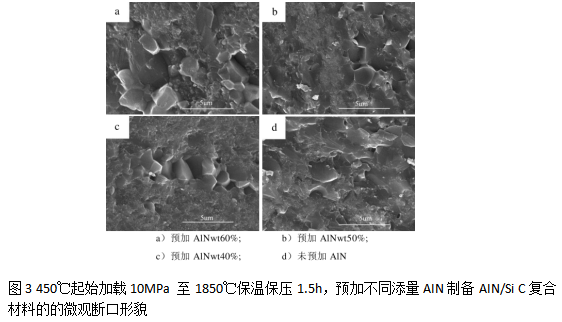

断裂韧性方面,除空隙率影响的因素外,主要还和断裂机制有关。由于AIN的结构属于六方闪锌矿结构,反应制备AlN/SiC复合材料过程中,新生成的AIN结晶状态比较容易形成具有一定长径比的晶体颗粒。另外,对于预加AIN的烧结产物而言,尽管物相组成反映的情况表明预加AIN并未直接参与反应,然而其颗粒本身具有六方结构,高温阶段反应得到的AIN在预加的AIN颗粒表面更加容易结晶促使预加AIN颗粒进一步长大,从而更加容易获得具有长径比的AIN颗粒。这些具有一定长径比的AlN颗粒尽管对抗弯强度的贡献不**,但是对于断裂过程而言有较为**的影响。这种影响也可由烧成产物的断口形貌反映,如图3所示。

分析图3,反映以Al、C(炭黑)和 Si3N4为基础原料,在有Y2O3 3wt%的情况下预加不同填量AIN混合后经过1850℃、10MPa热压烧结得到的4种断口形貌。据图可发现随着预加AIN的的加入,产物中AIN颗粒的尺寸略微增大,并趋向于具有长径比的六方相Z轴生长,进而促使烧成产物断裂时,在沿晶断裂的机制以外,还有导致裂纹偏转的AIN晶粒;同时,由于部分AIN颗粒具有了一定的长径比,在断裂的过程中,可以导致部分AIN晶粒的拔出,从而进一步增加了断裂韧性。因此,在原料体系中预加一定量的AlN,可因AIN在高温反应过程中有序长大,起到自增韧的作用。因此,对于工艺和性能之间的关系讨论,也需要对研究中选取的烧结工艺过程中Al、C(炭黑)、Si3N4、Y2O3以及预加AIN的反应烧结机理进行讨论来支持。

通过对热压烧结工艺反应制备AIN/SiC复合陶瓷材料的讨论,本研究将Al、C(炭黑)和 Si3N4提出的化学计量比配料,预添AIN30wt%并加入Yz2O3 3wt%做为助烧剂,经混合后,450℃起始加载10MPa 至1850℃保温保压1.5h后卸载,获得的AlN/SiC复合陶瓷材料经测试抗弯强度560+20MPa,断裂韧性3.76+0.3MPa-m1/2,维氏硬度2.2GPa,致密度99.74%,表观热导达到103W/m·K。

西安齐岳生物提供各种定制产品服务,包括二氧化硅定制、离子液体定制、酶制剂定制、HRP标记物定制、酶底物定制、二维晶体定制、水凝胶定制、纳米簇定制、纳米管定制、氮化物定制等等

齐岳供应产品:

ZrN-Si3N4复合材料

氮化锆(Zr-Ti—N)复合薄膜材料

Si3N4-ZrO2复合材料

氮化锆包覆钛酸锂复合材料

氮化锆超高温陶瓷复合材料

ZrN-ZrB纳米复合材料

ZrO2(Y—TZP)—Si3N4复合材料

ZrO2-Si3N4陶瓷复合材料

ZrO2—Si3N4陶瓷复合材料

Si3N4-ZrO2-SrO超高温陶瓷材料

玻璃相对SiCp/Si3N4复合材料

Si3N4/BN复合材料

SiCw/Si3N4复合材料

Si3N4p/Si3N4复合材料

Si和Si@Si3N4@C复合材料

自润滑Si3N4/Ag复合材料

CGPSZrO2—Si3N4复合材料

CVD-Si3N4陶瓷复合材料

长柱状β-Si3N4晶粒与SiC晶须

层状Si3N4/BN复合材料

Si3N4/Al复合材料

SiC增强Si3N4基复合材料

NiO催化氮化制备Si3N4/SiC复合材料

ZrO2纤维/Si3N4复合材料

Si3N4/SiO2复合材料

多孔BNNTs-SiO2-Si3N4复合陶瓷材料

纳米Si3N4/PTFE复合材料

SiC晶须特性在SiCw/Si3N4复合材料

环氧树脂/纳米Si3N4复合材料

Cf/BN-Si3N4复合材料

SiC晶须强化Si3N4复合材料

纳米Si-C-N粒子增强Si3N4复合材料

SiO2-Si3N4复合材料

Si-Si3N4-SiC复合材料

纳米Si3N4可以吸附空气中的二氧化碳

zl 03.29

齐岳微信公众号

齐岳微信公众号 官方微信

官方微信 库存查询

库存查询