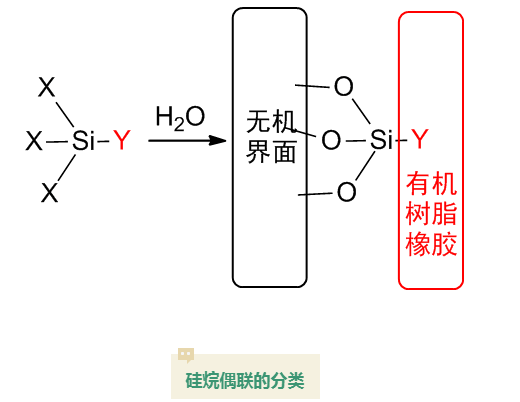

硅烷偶联剂用量大,品种多,通常以Y-R-SiX3表示其结构。其中,X是卤素或烷氧基,在水的作用下,Si-X变成Si-OH,实现无机物表面与硅烷的连接。R是长链烷烃,Y是氨基、乙烯基、甲基丙烯酰氧基、巯基、环氧基等有机官能团,易于和聚合物发生反应。硅烷偶联剂应用于纳米颗粒的表面改性、玻纤和金属防腐蚀表面处理、涂料和密封剂增粘剂,可大大提升材料性能。

1、含硫硅烷偶联剂

目前轮胎工业中使用的表面改性剂多为含硫硅烷偶联剂。含硫硅烷偶联剂通过结构中硫与橡胶结合,烷氧基与白炭黑表面的硅羟基结合,形成牢固的网络结构,**地降低轮胎的滚动阻力。

2、氨基类硅烷偶联剂

作为通用型偶联剂,氨基硅烷类偶联剂几乎能与各种聚合物树脂发生偶联作用。由于游离氨基的存在,此类硅烷偶联剂碱性大,具有较高的反应活性,且成型材料的挠曲强度随着氨基的增加也相应增加,此类硅烷偶联剂的缺点在于使用过程中容易发生过早反应而达不到预期效果。

γ-脲基丙基三乙氧基硅烷(A-1160)作为一种新型的含脲基硅烷偶联剂,是一种pH值在7左右的中性水溶性化合物,可以同大部分树脂在低温下进行活性稍有降低的反应,同时保持一定的**工作性能。

作为耐热型硅烷偶联剂的代表品种,Y-5475和Y-5669由于硅原子与苯环的结合,其耐热温度较传统产品高60~100℃。

3、环氧基类硅烷偶联剂

传统硅烷偶联剂易与水发生预交联反应的缺陷,限制了其在聚酯材料中的应用。随着研究技术的发展,3-(2,3-环氧丙氧)丙基三甲氧基硅烷(A-187)为代表的环氧型硅烷偶联剂在室温条件下,储存12个月以上仍保持良好的物理性能和粘附力,因而在水性体性中表现出较好的长期储存稳定性。

硅烷偶联剂的应用

1、玻纤表面处理

玻纤作为一种无机非金属材料,绝缘性好、耐热性好、抗腐蚀性好,力学强度高,常用作复合材料中的增强材料、电绝缘材料和绝热保温材料。但玻纤表面极性大,难与非极性的树脂相容,大大降低了其填充效果。为了提升树脂与玻纤的粘合性能,改善玻纤增强复合材料的强度、电气、耐候性能,有必要对玻纤进行表面改性。目前,在玻璃纤维表面改性方面用得较多的表面改性剂是硅烷偶联剂,其品种主要包括:乙烯基硅烷、氨基硅烷、甲基丙烯酰氧基硅烷等。

2、无机填料表面处理

塑料、橡胶等高分子材料均需加入不同的无机填料,以满足其不同的使用性能。复合材料可以通过界面直接接触来实现材料的复合,因此,界面的性质和微观结构直接影响其物理性能和结合力。

一般的无机填料表面是亲水的,使用时不能很好地在树脂、橡胶中分散,会严重影响复合材料的使用性能。在实际应用中,通过对填料进行表面改性,使填料具有憎水性,可以充分发挥无机填料的功能。

对无机填料使用硅烷偶联剂进行表面处理,可以在填料表面形成一层非极性分子膜,提升填料在橡胶、塑料中的稳定性、分散性及粘合力,提高填充塑料(包括橡胶)的电学、力学和耐候等性能,并促进工艺性能的改善。

3、纳米粉体表面改性

纳米粉体具有粒径小、比表面积大的特点,因而具有独特的小尺寸效应、隧道效应和表面效应,从而以优良的补强性、稳定性、增稠性受到青睐,在塑料、橡胶、涂料等领域应用广泛。

由于纳米粉体表面能大,易团聚,限制了其**效应的发挥,在有机相中难以分散和浸润,所以必须对其进行表面改性,提高其与有机分子的相容性和结合力。

利用偶联剂分子与纳米粉体表面进行某种化学反应,将偶联剂均匀覆盖在纳米粉体表面,从而提高纳米粉体的憎水性,是常用的纳米粉体改性方法。常用硅烷偶联剂及钛酸酯偶联剂和铝酸酯偶联剂。

4、用作密封剂、涂料等的增粘剂

硅烷偶联剂作为一种增粘剂,应用于粘结剂、密封剂和涂料等领域,能提高它们的粘结强度、耐水、耐候性能。

将功能性硅烷偶联剂引入涂料,可以让硅烷与涂料的成膜聚合物形成互穿网络聚合物(IPN)或与涂料成膜聚合物发生交联反应,从而促进涂料对底材的润湿,提高涂料的附着力。此外,烷基和芳基硅烷还能改进涂料涂膜光泽、遮盖力、混溶性和对颜料的润湿性与分散性能。

5、其它方面

硅烷偶联剂还广泛应用于金属表面处理等行业。

利用KH-560对金属表面进行预处理,可在金属表面形成硅烷膜涂层,其耐腐蚀性能与磷化处理相当甚至优于磷化处理。此技术有望逐渐代替磷化、铬酸盐钝化等常用金属表面处理工艺,从而解决金属表面处理一直存在的环保问题。

CAS:10519-97-8;1,1,1-三甲基-N-2-丙烯丙胺基硅烷

双-[3-(三乙氧基硅)丙基]-二硫化物cas:56706-10-6

甲基丙烯酰氧基丙基甲基二乙氧基硅烷cas:65100-04-1

3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷cas:65799-47-5

CAS:18306-45-1;(乙酸基)乙酰氧基乙基二甲基氯硅烷

齐岳微信公众号

齐岳微信公众号 官方微信

官方微信 库存查询

库存查询