静电纺丝技术

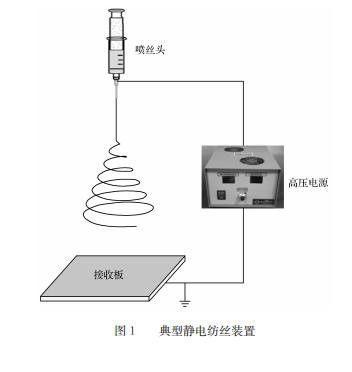

静电纺丝技术是指聚合物熔体或者溶液在高压静电场作用下形成纤维的过程。与电喷技术形成的是单分散微米或者纳米聚合物球不同,静电纺丝技术是通过使带有电荷的高分子熔体或者溶液在高压静电场中喷射、拉伸、劈裂,固化或者溶剂挥发,**形成纤维状物质的过程,是目前制备一维纳米结构材料的重要方法之一。该技术**由Formhals在1934年开始的一系列专利中进行报道,他以乙酸纤维素为研究对象,详细阐述了溶液的性质对收集板上带电纤维的影响。静电纺丝技术装置主要由高压电源、喷丝头及接收板3部分组成(图1)。其中,高压电源一般使用能够产生几千到十几万伏特的直流电源,用以产生高压静电场。喷丝头可以使用带有注射器针头的塑料管,金属管及玻璃管等,唢丝嘴直径一般为0.1~l mm。接收板用来接收经溶剂挥发或者熔体固化后所形成的聚合物纤维,一般采用导电金属板,硅片,导电玻璃等。当然,如果需要得到具有特殊排列的聚合物纤维,还可以采用滚筒、金属框架等特殊接收板。尽管从1934年开始人们就已经利用静电纺丝技术来制备聚合物纤维,但是这方面的研究却还很少,直到1966年 ,Simons2在专利中叙述了利用静电纺丝技术制备**超轻无纺布的实验装置,他发现通过静电纺丝技术制备的纤维与溶液的黏度有很大关系。当溶液黏度较低时,得到的纤维长度较短;而当溶液的黏度增大后,纤维变得相对连续,但是纤维的直径依然很大。1971年,Baumgarten利用高压静电纺丝技术制备了丙烯酸树脂纤维,纤维直径为0.05~l um]。他们还考察了纤维直径与溶液黏度、溶液加料速度,射流长度及环境气体组分之间的关系。1972年,Simm等发表专利报道,其制备了直径小于l um 的聚合物纤维。1981年,Larrondo 和 Man-ley[3~311以熔融聚乙烯和聚丙烯体系为研究对象,通过静电纺丝技术制备了直径为50 um左右的纤维,他们详细研究了电场强度、熔融体黏度、喷口直径等对纤维直径的影响,结果表明增加电场强度或者熔融体的温度都能够使纤维直径降低,而唢丝嘴直径对纤维直径没有明显的影响。

供应产品目录:

静电纺丝多孔碳纳米纤维

静电纺丝TiO2/SiO2复合中空纳米纤维

静电纺丝ZrO2纳米纤维

静电纺丝**聚苯乙烯纳米纤维

静电纺丝Ag-TiO2复合纳米纤维

静电纺丝BiFeO_3纳米纤维

PVA/[Gd(NO3)3+Eu(NO3)3]复合纳米纤维

外径为3μm的同轴PAN复合纤维

1μm的中空碳纤维

静电纺丝有序纳米纤维

具有室温铁磁性纳米纤维

氧化物纳米纤维

PVP/[Y(NO3)3+Eu(NO3)3]复合纳米带

聚乳酸(PLA)/纳米磷酸钙(NCP)复合纳米纤维

Tb(BA)_3phen/PANI/PVP光电双功能复合纳米纤维

再生丝素蛋白水溶液静电纺丝

静电纺丝聚酰亚胺新型材料

静电纺丝图案化微纳米纤维薄膜

定向排列的铁氧体纳米纤维

高比表面积纳米多孔纤维

u(BA)3phen/PANI/PVP光电双功能复合纳米纤维

yyp2021.5.25

齐岳微信公众号

齐岳微信公众号 官方微信

官方微信 库存查询

库存查询