高温合金是指以铁、镍、钴为基体,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料;并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性。基于上述性能特点,且高温合金的合金化程度较高,又被称为“超合金”,其广泛应用于航空、航天领域。

单晶高温合金是指合金以单个晶体为单位,合金化程度高于普通的高温合金。晶界的消除从而不易产生裂纹源,弥补了传统的铸锻高温合金铸锭偏析严重、热加工性能差、成形困难等难点,因而其具有良好的持久寿命、低蠕变速率和良好的抗热疲劳性能。

晶体取向:由于界面张力的各向异性,单晶高温合金在生长中产生择优取向,例如镍基高温合金多以<001>为很快的生长方向。晶体取向对单晶高温合金的力学性能、组织形态和偏析程度都有着**的影响,因而研究影响晶体取向的因素及取向的控制有着重要意义。

一、单晶高温合金晶体取向的影响因素

1.定向凝固温度梯度

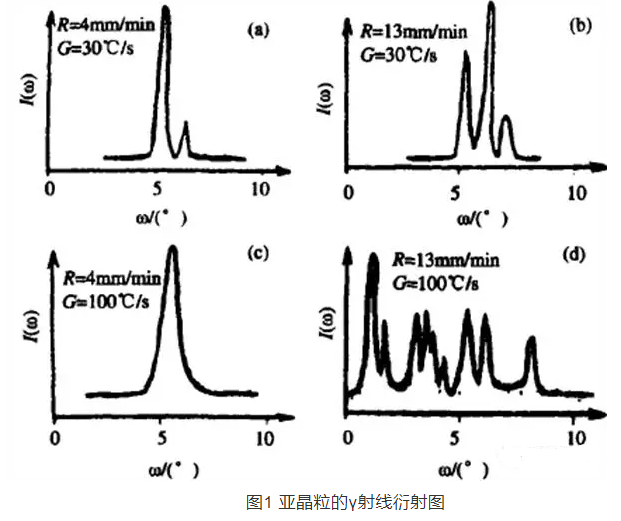

凝固前沿温度梯度的提高可以产生较强的单向热流,从而使晶体的择优取向与热流方向偏离度减小。在定向凝固中,通过改变金属层激冷效果来改变凝固界面的温度梯度,激冷效果越差,温度梯度越小,取向偏离度则越大。如图1,R为界面凝固速度,G为温度梯度。通过比较(a)和(c),表明在相同凝固速率下,温度梯度增加,分散度减小;但比较(b)和(c)发现,高速率凝固时,温度梯度增加,分散度增大。

2.凝固界面形状

凝固界面从平面偏离越大,晶体取向的偏离也越严重。平界面生成集中<001>取向,弯曲界面生成分散的取向。

增大拉伸速率和试样直径时,试样中心的热量无法及时传到表面,从而固液界面下凹,温度梯度的大小和方向发生变化,导致晶体取向分散。在抽拉速率很低的稳定条件下,界面的速率近似等于试样或炉体的移动速率,界面保持平直,抽拉速率增大后,界面会出现明显的滞后现象,界面形状也会发生变化,温度梯度发生变化,导致生长方向发生偏离。

3.合金元素

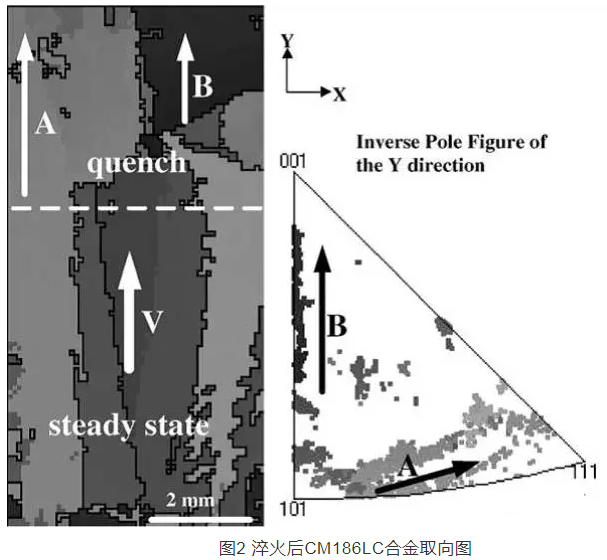

对于CM186LC合金,碳的加人可以减少元素的分凝系数从而减小偏析,减弱了钨和铼从枝晶中的分离,同时减少了铅从枝晶中到枝晶间的析出量,这样使得枝晶干中保留了较多的慢扩散元素,将使其有可能形成集中的<001>取向。

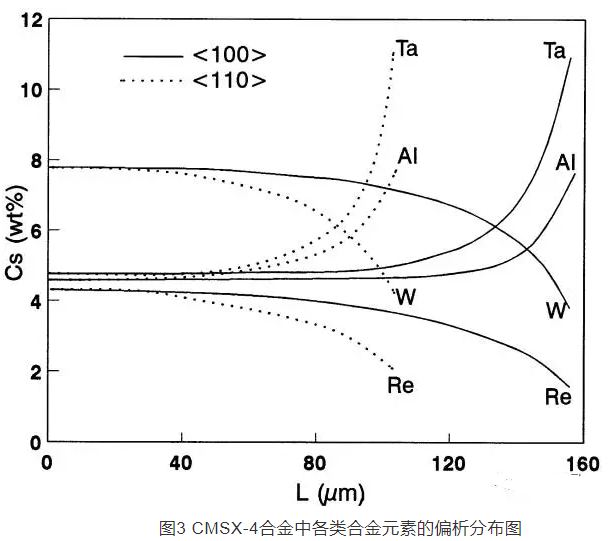

对于CMSX-4合金,溶质沿<100>和<110>富集基本相同,但是<110>偏析的路径比较短,偏析明显。

4.熔体因素

当温度降低时,熔体粘滞阻力增大,液态金属流动驱动力大于粘滞阻力时,会产生热对流和热雀斑,影响晶体取向,但具体的影响作用目前还没有明确。此外。抽拉速率的不稳定可造成随机的扰动,使熔体温度出现起伏,使晶体取向发生偏离。

二、晶体取向的控制

1.选籽法

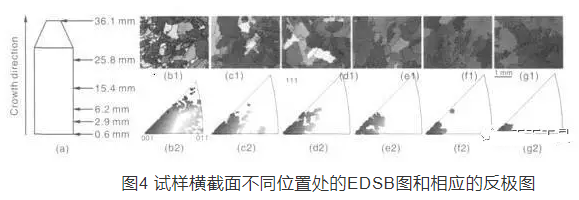

选籽法是制备单晶高温合金的常用方法,通过在铸件或叶片底加一个选籽器,用定向凝固技术控制固液界面的温度梯度和抽拉速率来制备单晶的方法。从图4(b1)可以观察到,凝固组织由大量等轴晶粒组成,根据b2可知,这些等轴晶粒的取向是随机分布的。这是由于定向凝固过程中,当过热的合金液受到激冷板的激冷作用,会在激冷板表面形成许多细小且取向随机分布的等轴晶; 同时靠近激冷板表面的合金液内少量杂质受到激冷后,也会成为异质形核的核心,随着凝固过程的进行这些晶核逐渐长成取向随机分布的等轴晶。随着凝固过程的进行,<001>方向的晶粒逐渐占据生长优势并淘汰了其他非择优取向的晶粒(图4 c1-f2)。

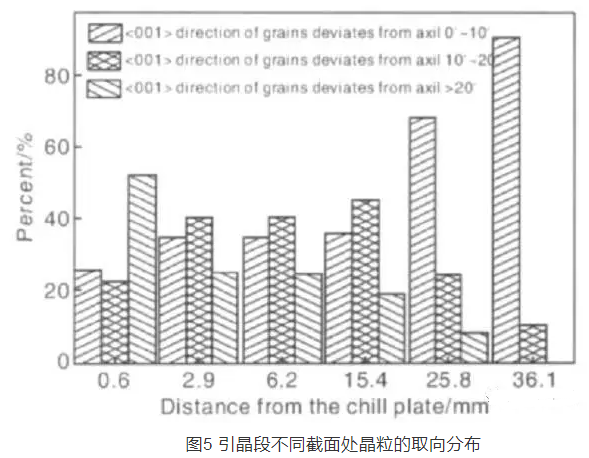

如图5,随着距引晶段底部距离的增加,<001>晶向的晶粒数目逐渐增加。

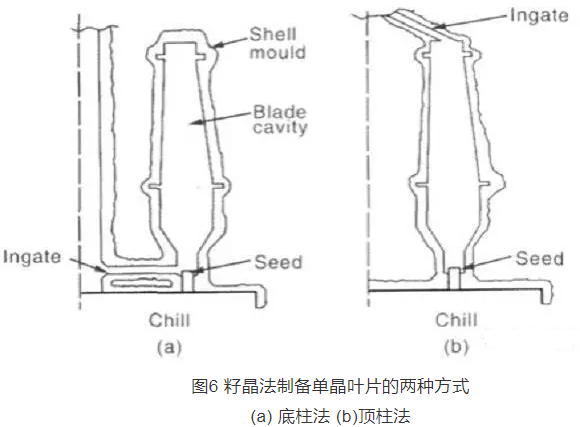

2.籽晶法

籽晶法是将单晶具有相同材料的籽晶放到型壳底部,把过热的熔融金属浇注到上面,再适当地控制固液界面前沿液相中的温度梯度和抽拉速率,得到晶体取向与籽晶取向一致的单晶,如图6所示。当熔融态金属浇入型腔后,籽晶部分发生融化,从而使得晶体沿着与籽晶相同的结晶方向生长。

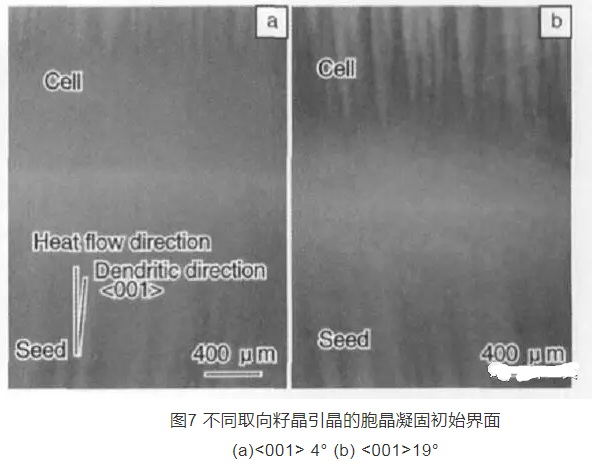

图7是不同取向下籽晶生长过程的初始界面,当取向角较小时,晶胞生长方向与热流方向平行;取向偏离角增大,枝干与热流方向夹角也不断增大,但晶胞生长方向并没有明显改变。结果表明,晶胞生长始终平行于入流方向,而枝晶则沿着择优取向生长。

结论:1.影响单晶高温合金晶体取向的因素主要有温度梯度、凝固界面形状、合金元素以及熔体等。

2.控制单晶高温合金晶体取向常用的方法有选籽法和籽晶法。其中籽晶法可以获得取向度较高的单晶,在枝晶界面 条件下,晶体取向由籽晶方向决定;在胞晶界面条件下,晶体取向由热流方向决定。

温馨提示:西安齐岳生物科技有限公司供应的产品仅用于科研,不能用于其他用途

齐岳微信公众号

齐岳微信公众号 官方微信

官方微信 库存查询

库存查询