超薄高分子功能化单层石墨烯膜促进CO2/N2的分离

研究思路

石墨烯孔本身难以依靠尺寸筛分实现CO2-N2分离,本研究另辟蹊径,向石墨烯孔中引入亲CO2高分子,促进CO2选择性吸附,从而实现CO2分离。

利用高分子成膜性能加分子筛分离性能。本方案向无机石墨烯中引入高分子,利用石墨烯成膜性能和高分子分离性能。在此,石墨烯的成膜性能,其本身就是一张原子厚度的膜,这也使得制备出厚度仅为20nm的高分子功能化石墨烯膜,实现了CO2的高渗透性。值得一提的是,我们所使用的高分子是低聚物,本身不能成膜,是石墨烯的成膜性能在扭转乾坤。

石墨烯孔为~2nm,本身没有选择性。但是石墨烯孔边缘为sp3碳,优先被臭氧修饰,从而在孔边缘引入了高密度的含氧活性基团(环氧基,羧基,羟基)。这些含氧基团能够与PEI或者PEGBA发生强烈的相互作用(共价键,静电作用和氢键)。从而,只需涂覆一层10nm超薄的高分子层就能将孔堵住,了气体的努森扩散,促进了溶解扩散。

制备过程

我们先在石墨烯晶格中,通过氧等离子体造孔,引入2 nm左右的纳米孔(Fig. 1)。接着,通过臭氧氧化法,向石墨烯表面引入含氧基团。进一步通过旋涂法涂覆亲CO2高分子(PEI,聚乙烯亚胺,或者PEG,氨基封端的聚乙二醇)。PEI或者PEG中的氨基可以和石墨烯表面的环氧基共价连接。然后,通过溶胀法向膜中引入PEGDE(聚乙二醇二甲醚),进一步强化CO2选择性传递。所有的石墨烯膜都需要涂覆PTMSP层,强化机械性能,保证将石墨烯从铜片转移到多孔基底时不破。

CO2分离性能与依赖因素

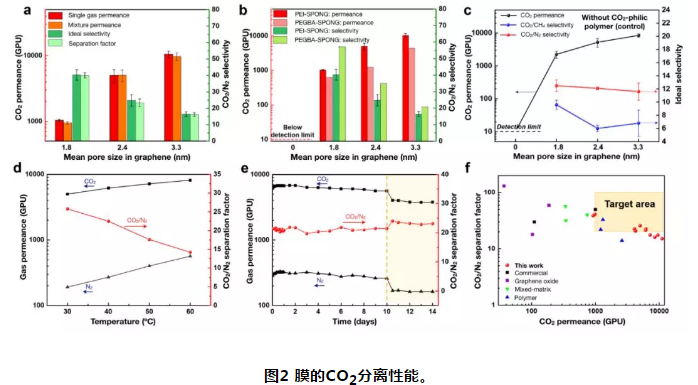

功能化石墨烯膜的CO2分离性能如Fig. 2所示。我们发现膜分离性能对石墨烯孔结构,高分子化学结构,温度有**的依赖性。

我们制备了三种孔结构的石墨烯,孔平均尺寸1.8-3.3 nm, 孔隙率6.8-18.5%。随着孔尺寸和空虚率的增大,CO2通量从1000 GPU升高到10000 GPU,CO2/N2选择性从40下降到16,表现出明显的tradeoff效应。这主要是因为,随着孔径的增大,高分子越来越难以完全堵住大孔。未来,这一问题可通过优化石墨烯孔结构来解决,即制备高密度,尺寸分布均匀的小孔(<2nm)。

膜分离性能受高分子化学结构控制。通过Fig.2我们发现,石墨烯表面修饰PEI与修饰PEGBA表现出完全不同的分离行为。相比PEI,基于PEGBA的膜表现出更高的选择性,但是通量更低,这主要是由于PEG中的醚氧基团能更的促进CO2溶解扩散。Fig. 2c是一组对比实验,在没有引入亲CO2高分子的情形下,膜表现出超低的CO2/N2选择性。通过对比,我们可以得出结论,CO2/N2选择性的提高是由于亲CO2高分子(PEI,PEGBA和PEGDE)促进了CO2的选择性吸附。

Fig. 2d 展示了CO2分离性能与温度的关系。CO2和N2通量均随温度升高而升高,说明CO2和N2的传递是一个温度活化过程。CO2和N2的表观活化能分别为14 和31 kJ mol-1,这是由于CO2尺寸比N2小的缘故。

Fig. 2e展示了膜良好的稳定性。在第10天,引入水蒸气,膜通量下降,但是任然能稳定在4000 GPU左右。这说明功能化石墨烯膜能够适用于分离含水蒸气的烟道气。

与目前CO2分离膜相比,石墨烯膜表现出突出的CO2分离性能(Fig. 2f)。

以上资料来自互联网,如有侵权,请联系我们进行删除

仅用于科研

齐岳微信公众号

齐岳微信公众号 官方微信

官方微信 库存查询

库存查询